如何保证江南官网app客户端下载 在运行中的高效率

首先分析了影响江南官网app客户端下载 效率的因素,提出了提高江南官网app客户端下载 效率、降低设备能耗的改进措施。江南体育app下载苹果版官网广泛应用于石油、日用化工、粮油、医药等行业,适用于在短程蒸馏、分子蒸馏、减压蒸馏工艺中真空塔釜的高温高真空状态下物料抽出。jnty体育下载为大流量、低扬程轴流泵,专供磷铵、磷酸真空制盐、氧化铝、烧碱、轻工等行业中蒸发器的强制循环用。负压泵就是微型真空泵。因为具备一进一出的抽气嘴、排气嘴各一个,并且在进口处能够持续形成真空或负压,排气嘴处形成微正压。

1.影响江南官网app客户端下载 效率的几个因素

江南官网app客户端下载 的效率是机械、容积和水力计算三种工作效率的乘积。泵组的效率为泵效率和电机技术效率的乘积。造成环境江南官网app客户端下载 组效率低的因素影响主要有通过以下我们几个:

1.泵本身的效率是最基本的因素。在泵的工作条件相同的情况下,效率差可达15% 以上。

2.江南官网app客户端下载 的运行工况低于泵的额定工况,泵效率低,能耗高。

3.电机工作效率在运用中基本可以保持一个不变。因此我们选择一台高效率电机致关重要。

4.机械效率的影响主要与设计制造质量有关。

5.水力损失主要包括水力摩擦和局部阻力损失。泵运行具有一定工作时间后,不可为了避免地造成叶轮及导叶等部件进行表面磨损,水力损失风险增大,水力效率可以降低。

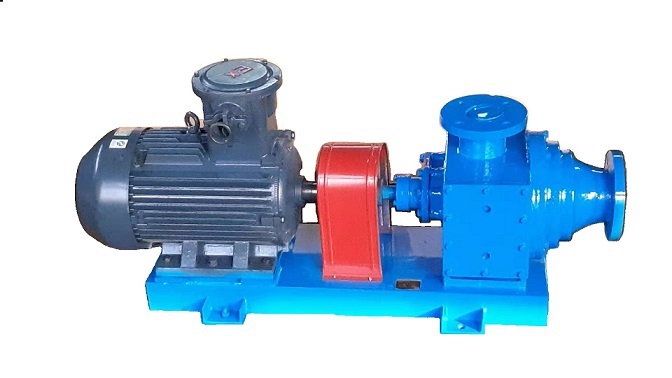

图6。泵的体积损失又称为泄漏损失,它包括叶轮密封环的三种泄漏损失、级间泄漏损失和轴向力平衡损失。产量效率不仅与设计制造有关,而且与后期管理有关。连续运行一段时间后,由于部件之间的摩擦,间隙增大,容积效率减小。

7.由于过滤缸堵塞、管线进气等原因造成江南官网app客户端下载 抽空及空转。

8.泵启动前,员工不注重环境江南官网app客户端下载 进行启动前的准备相关工作,暖泵、盘泵、灌注泵等基本信息操作技术规程要求执行不彻底,经常使用造成泵的气蚀发生现象,引起泵噪声大、振动大、泵效低。

应采取措施减少能源消耗,提高离心泵的效率

1.更换低效江南官网app客户端下载 。更换时,选择参数接近实际工况的江南官网app客户端下载 ,保证更换后的泵始终处于高效运行状态。

2.变频节能管理技术的应用。对设计进行参数影响大于企业实际经济运行工况的江南官网app客户端下载 ,加装变频调速装置后,始终运行在发展高效区。

3.推广应用高效节能永磁调速电机、双功率电机等节能新产品。

4.江南官网app客户端下载 的选择。选用新泵时,应选品牌厂家生产的泵,以保证江南官网app客户端下载 高效率。

5.保养江南官网app客户端下载 。江南官网app客户端下载 轴端密封要经常检查和调整,以减少体积损失,江南官网app客户端下载 运行10000小时后要进行大修,恢复泵效,在江南官网app客户端下载 中推广波纹管密封技术,彻底杜绝江南官网app客户端下载 渗漏,提高容积效率。

6.定期清洗过滤筒,检查管道连接,确保江南官网app客户端下载 进口管道畅通。